超滤技术具备卓越的颗粒、胶体和微生物的截留性能,能有效去除两虫和提高饮用水的微生物安全性,被称为第三代城市净水技术的核心工艺.以超滤为核心的净水工艺,原水直接或者经过适当预处理直接进入超滤膜池,极大地简化了工艺流程,相比常规工艺可称为短流程工艺.短流程超滤工艺降低了工程造价和运营管理的难度,占地面积比常规工艺明显减小,对于用地紧张的新建水厂建设和老旧净水厂改造项目都有明显的技术优势.

超滤处理过程发生的膜污染问题,特别是无法通过物理清洗去除的为不可逆膜污染,极大影响超滤工艺的制水成本和日常运行管理的难度.膜污染控制,特别是不可逆膜污染控制,一直是超滤技术研究和应用的难点.系统运行条件优化和预处理对进水水质进行调控是主要措施和研究方向.其中,絮凝和活性炭吸附作为应用最广的预处理工艺,显著提高超滤出水水质.虽然絮凝和活性炭吸附对作为主要膜污染物的天然有机物都有较好的去除效果,但无论是絮凝还是活性炭吸附,对膜污染控制作用仍有争议.絮凝剂种类投加量和混凝预处理形式,都会影响絮凝预处理对膜污染的影响,投加铁盐缓解和加剧超滤不可逆膜污染的研究这都有所报道,而目前关于活性炭对超滤膜污染影响的关键因素仍需要进行更多地探讨.

本文以东江水为试验原水,进行直接超滤、微絮凝-超滤以及絮凝/活性炭-超滤短流程中试研究.在低通量运行条件下,考察预处理对短流程超滤工艺控制不可逆膜污染的影响,阐述短流程超滤工艺不可逆膜污染成因及形成机制,据此探讨适合于短流程超滤工艺有效控制不可逆膜污染的方式,以期为短流程超滤工艺推广应用提供技术支持.

1 材料与方法 1.1 试验原水

试验原水取自广东东莞某净水厂水源,该水源位于珠江水系东江下游段(东莞市上游河段),引自东深供水莲湖至旗岭段供水管道.试验期间原水pH 6.9~7.5,水温23.9~28.3℃,浊度4.5~33.2 NTU,UV254 0.025~0.033 cm-1,高锰酸盐指数1.7~3.3 mg·L-1,氨氮0.15~0.50 mg·L-1.水质指标符合《地表水环境质量标准》(GB 3838-2002) 中的Ⅱ类水标准.

1.2 中试工艺流程

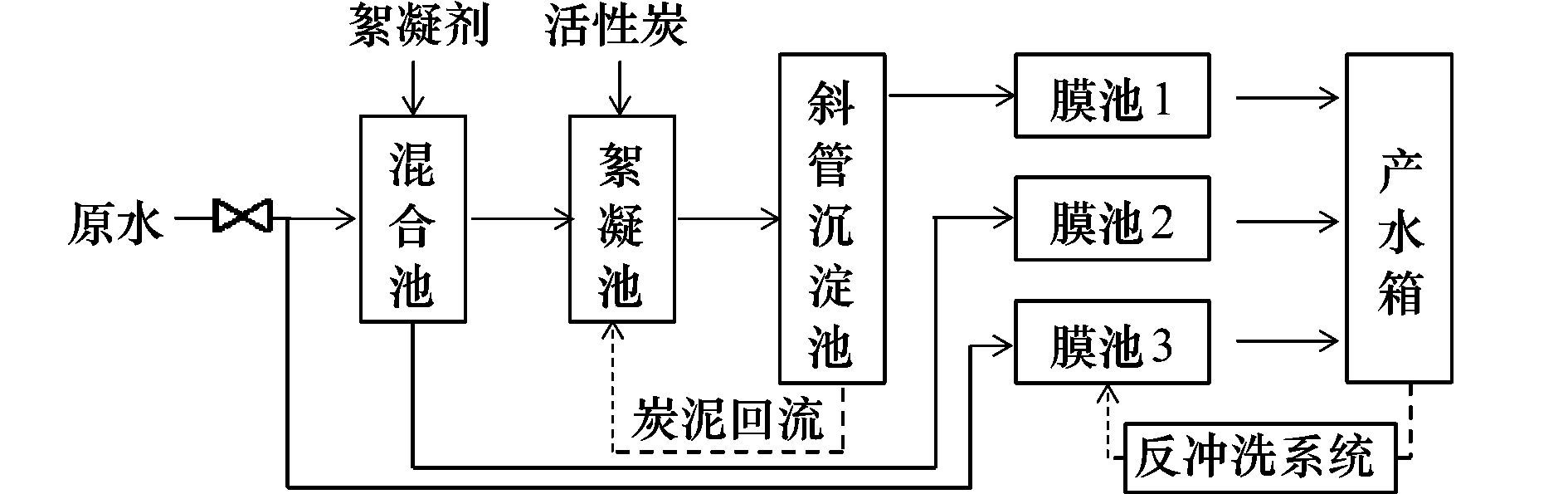

本试验进行直接超滤、微絮凝-超滤及絮凝/活性炭-超滤短流程工艺的中试试验,工艺流程如图 1所示.原水经管道,不经任何预处理直接进入浸没式超滤膜池为直接超滤工艺(UF);原水经管道进入混合池与絮凝剂混合,经跌水堰跌水后,一部分进入超滤膜池,为微絮凝-超滤工艺(CUF);另一部分进入絮凝池与活性炭混合并搅拌后,进入斜板沉淀池进行沉淀,最后上清液进入超滤膜池为絮凝/活性炭-超滤(CPUF).在CPUF系统中,斜管沉淀池内的部分炭泥回流到絮凝池,提高活性炭的使用效率.超滤膜装置采用浸没式PVC合金超滤膜(立升,中国) 组件,膜截留孔径为0.01 μm,每个膜池有效膜面积为15 m2.

图 1 中试工艺流程示意

中试系统主要工艺参数:预处理部分,混凝剂采用液态聚合氯化铝,经药剂池由蠕动泵加到混合池与原水混合,投加量为5 mg·L-1,混合池停留时间为60 s,经过15 cm高跌水堰过程进行微絮凝.机械搅拌絮凝池为孔室旋流反应池四格串联,搅拌转速梯度为90、50、30、10 r·min-1,总絮凝时间为0.5 h,活性炭于第一格絮凝池投加(10 mg·L-1).斜管沉淀池停留时间为1.67 h,排泥周期为24 h,排泥量为20 L·次-1,活性炭回流比为5%.

物理清洗方式:系统利用膜池与产水箱高度差(1.5 m) 形成的虹吸作为驱动力,并通过调节出水阀以恒定通量[10 L·(m2·h)-1]运行,当系统膜污染积累到一定程度,膜池与产水箱的高度差无法提供足够的驱动力以设定通量运行时,进行物理清洗.物理清洗方式为气水联合冲洗5 min,水反洗通量为运行通量的2倍[20 L·(m2·h)-1],气洗强度为0.1 m3·(m2·h)-1(以膜面积计算).

1.3 检测项目及分析方法 1.3.1 水质分析

水样有机物的相对分子质量分布采用凝胶排阻色谱法测定,分析系统为Shimadzu LC-20A,色谱分离柱为TSK-GEL® G3000SWXL (7.8 mm×300 mm),采用SPD-20AV紫外检测器和GE Sievers 900 DOC在线检测器,以210、3 610、7 540、34 700和126 700的聚苯乙烯磺酸钠为相对分子质量的标准物质.

三维荧光光谱(EEM) 采用日立F7000型荧光光谱仪测定,波长扫描范围为Ex/Em=220~400 nm/250~550 nm,激发和发射缝宽度均为5 nm,扫描速度为2400 nm·min-1.根据不同发射和激发波长反映天然有机物的荧光特性,把EEM图谱分成5个区域.荧光峰值位于Ex < 250 nm,Em < 380 nm为区域Ⅰ和Ⅱ,分别与酪氨酸和色氨酸等简单蛋白质相关;区域Ⅳ位于中等Ex波长(250~300 nm) 和短Em波长(Em < 380 nm),反映可溶性生物代谢产物(SMP);区域Ⅲ(Ex < 250 nm,Em>380 nm) 和区域Ⅴ(Ex>280 nm,Em>380 nm) 所在的荧光峰分别与腐殖酸和富里酸等腐殖质类物质相关[15, 16].为定量比较不同膜污染物之间荧光组分变化,参照文献的方法,采用荧光区域积分法(FRI),对各个区域的荧光总量进行定量分析.

浊度采用HACH2100N浊度仪测量;UV254采用WFZ UV-2102C型紫外可见分光光度计测量;TOC采用multi N/C UV HS TOC仪测量;高锰酸盐指数采用酸性高锰酸钾法测定.

1.3.2 不可逆膜污染表征

本试验采用恒通量方式运行,跨膜压差(TMP) 变化是评价膜污染的关键指标,试验过程中系统每分钟自动采集并记录TMP,反映总体膜污染(可逆和不可逆膜污染) 情况.其中,不能通过周期性物理反冲洗去除,而只能通过化学清洗去除的不可逆膜污染,以试验过程中每次物理清洗后TMP恢复稳定后(~5 min后) 监测到的TMP值(TMPirr) 进行分析,反映不可逆膜污染情况.

由于试验时间较长且装置位于室外环境,水温有一定幅度波动,对TMP数值产生影响,试验采用水温修正后的TMP增长曲线进行膜污染分析,TMP水温校正采用式(1) 和(2) :

当t≥20℃时,

当t≤20℃时,

1.3.3 不可逆膜污染物分析

为进一步分析预处理对短流程超滤工艺膜污染影响的机制,试验后期三套工艺进行物理清洗后,在每个膜池内取一定长度膜丝进行分析,测定了不可逆膜污染物的成分和性质.每个膜池取出的膜丝,一部分直接晾干,截取其中一小段经过表面镀金后采用扫描电镜(Hitachi S4700,日本) 观察表面形貌特征.用超纯水小心地将另一部分膜丝表面的污染物冲洗下来,悬浮到超纯水中,悬浮液经充分震荡后过0.45 μm尼龙滤膜后,测定悬浮液的溶解性有机物浓度、有机物相对分子质量分布及三维荧光光谱,表征不可逆膜污染物中膜表面部分.此外,将表面污染物清洗后的膜丝在0.01 mol·L-1 NaOH溶液浸泡12 h,洗脱膜孔内污染物;调节洗脱液pH至中性后测定其有机物浓度、相对分子质量分布及三维荧光光谱,用以分析不可逆膜污染的膜孔内部分.

2 结果与讨论 2.1 不可逆膜污染情况

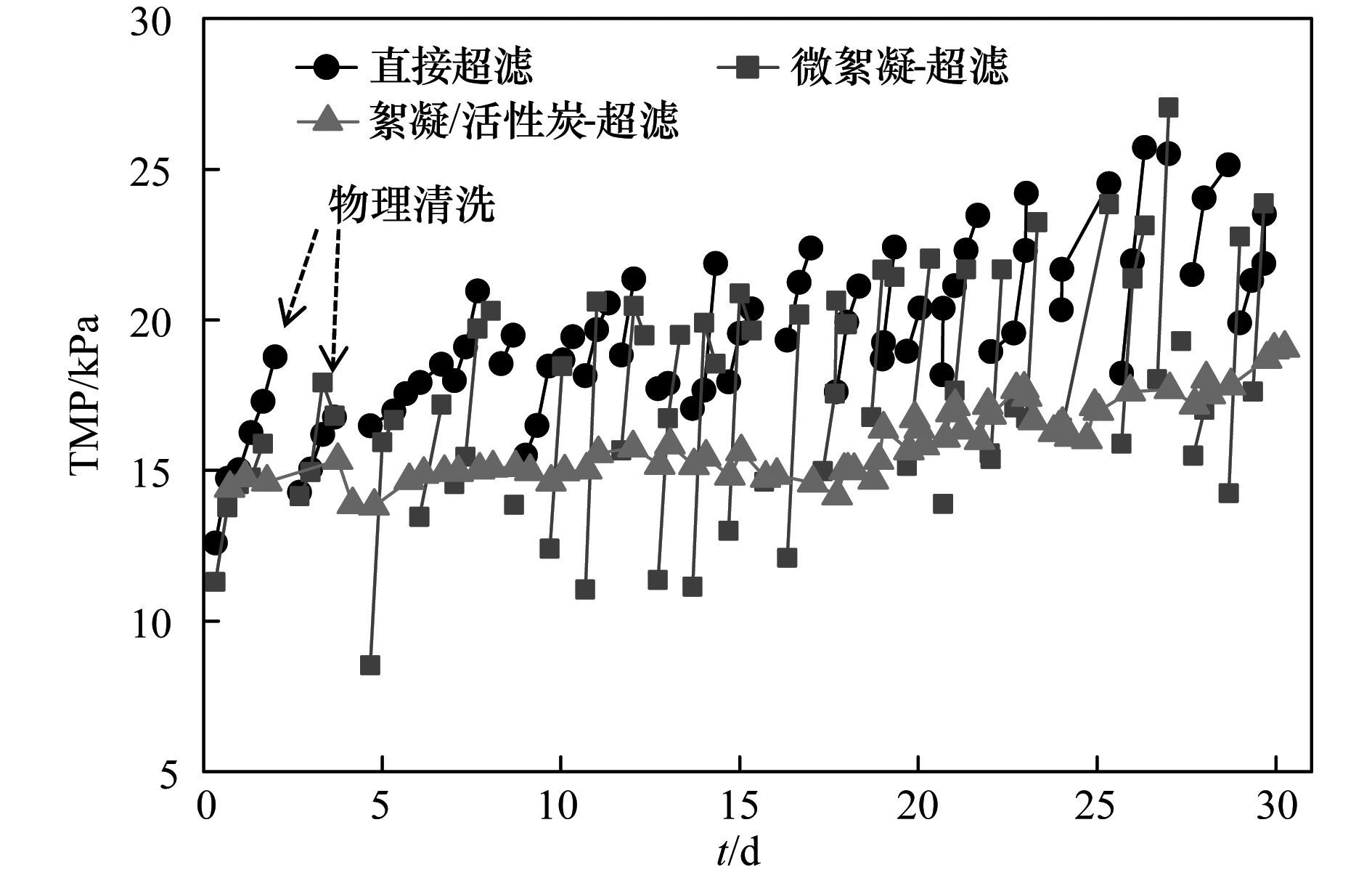

根据前期对试验水源超滤阈通量和极限通量的测量结果,本试验采用10 L·(m2·h)-1为中试试验的运行通量连续稳定运行.试验过程中,当TMP增长至无法通过调节出水阀以设定通量运行时,进行物理清洗,因此物理清洗周期一定程度上反映总体膜污染增长情况,物理清洗周期越长,工艺的总体膜污染越低.直接超滤装置的物理清洗周期从初始的48 h逐渐稳定到约24 h (图 2).其中TMPirr最高增长至21.5 kPa,不可逆膜污染的平均增长率为0.32 kPa·d-1.

图 2 短流程超滤工艺运行过程的跨膜压差变化

2.1.1 微絮凝-超滤工艺不可逆膜污染情况

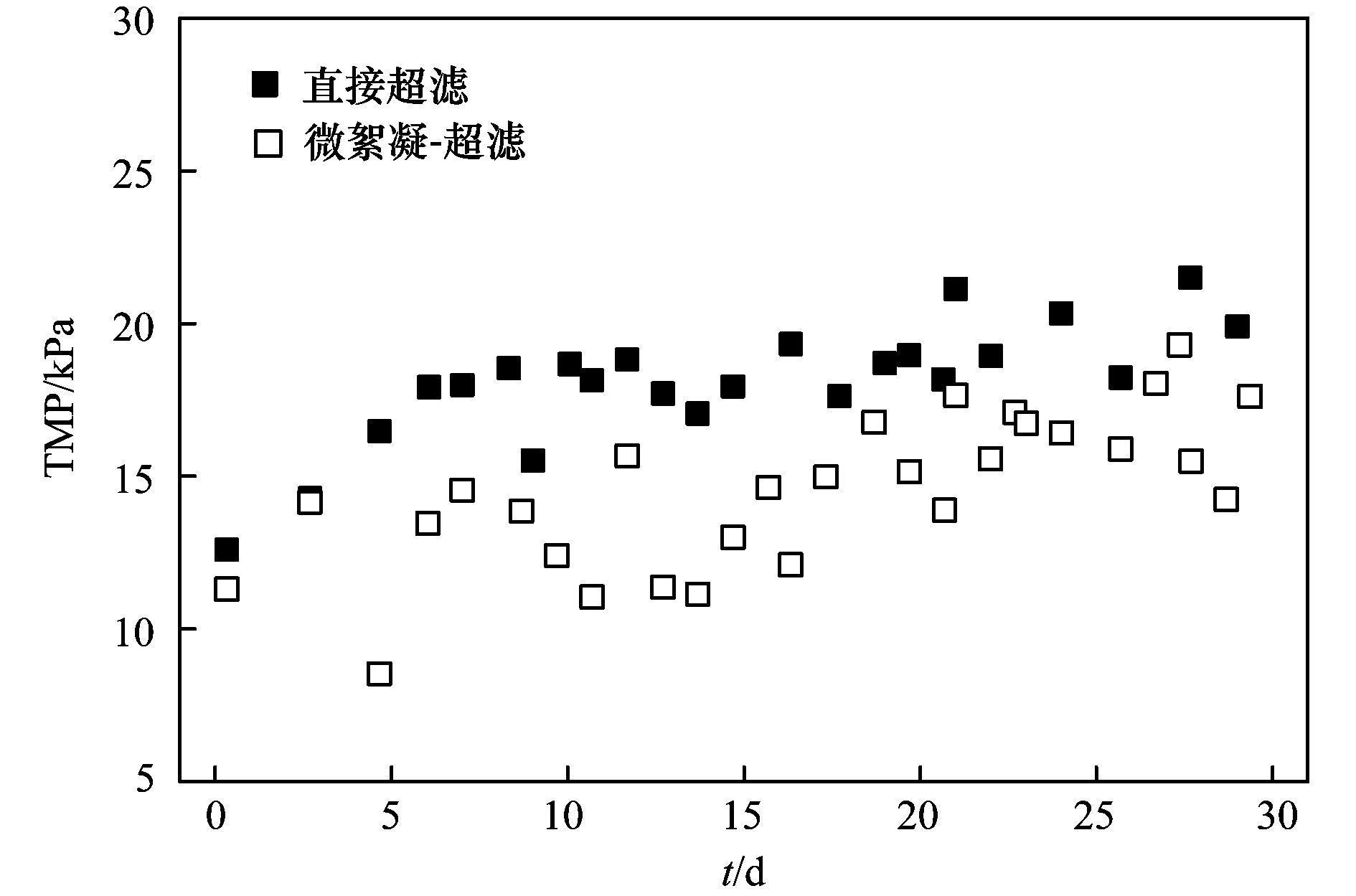

微絮凝-超滤装置在运行期间的物理清洗周期从最初58 h逐渐稳定到约24 h (图 2),物理清洗周期略比直接超滤的长,总体膜污染有所减少.经微絮凝预处理的TMPirr (图 3),比直接超滤的TMPirr低,其TMPirr增长率仅为0.16 kPa·d-1.微絮凝-超滤装置的物理清洗周期、TMP及TMPirr结果显示,微絮凝预处理能够显著提高了物理清洗效率,减少了不可逆膜污染的比例.微絮凝预处理减少不可逆膜污染、提高膜污染可逆性的现象在以往研究中也有所报道,如董秉直等的研究发现絮凝预处理使反冲洗效率从40%提高到100%.

图 3 直接超滤和微絮凝-超滤不可逆膜污染增长情况

2.1.2 絮凝/活性炭-超滤工艺不可逆膜污染情况

絮凝/活性炭-超滤工艺在运行期间,TMP增长极其缓慢(平均增长速率仅为0.16 kPa·d-1),无需进行物理清洗仍可以恒定通量[10 L·(m2·h)-1]稳定运行,几乎实现零污染运行.絮凝/活性炭预处理极大地降低了包括不可逆污染在内的总体膜污染积累.为进一步考察絮凝/活性炭-超滤工艺是否能在更高通量下实现低污染运行以及对超滤工艺不可逆膜污染控制效果,分别提高该装置的运行通量至15、17和18.5 L·(m2·h)-1,比较这些通量运行下的不可逆膜污染的增长情况.当装置以15 L·(m2·h)-1通量运行6 d没有任何物理清洗,仍以设定通量稳定运行.当通量先后上升至17 L·(m2·h)-1和18.5 L·(m2·h)-1时,该装置的物理清洗周期分别上升至48 h和12 h,但并没有观察到明显的不可逆膜污染增长(图 4).上述结果显示,经过絮凝/活性炭预处理,运行通量升高至17 L·(m2·h)-1(本试验直接超滤运行通量的1.7倍) 时,该装置不可逆膜污染增长不明显,絮凝/活性炭预处理有效降低了不可逆膜污染增长,提高了超滤处理东江水过程可实现低污染的运行通量.

图 4 不同运行通量下絮凝/活性炭-超滤工艺TMP变化情况

以上3套超滤工艺TMPirr增长情况表明,采用10 L·(m2·h)-1的低通量运行时,微絮凝预处理显著提高了物理清洗效率,减少了不可逆膜污染,降低了不可逆膜污染的比例.絮凝/活性炭预处理在10 L·(m2·h)-1运行通量下运行,总体膜污染极低;当通量提高至18.5 L·(m2·h)-1(物理清洗周期12 h) 时,不可逆膜污染增长仍不明显.微絮凝和絮凝/活性炭预处理在低通量运行条件下均对不可逆膜污染有明显的控制效果.

2.2 预处理对不可逆膜污染物影响机制

在中试试验结束后,采集3套工艺的污染膜丝,比较微絮凝和絮凝/活性炭预处理工艺对不可逆膜污染物组分的影响,分析微絮凝和絮凝/活性炭两种预处理对短流程超滤工艺不可逆膜污染控制的机制.其中,絮凝/活性炭-超滤工艺在通量10 L·(m2·h)-1运行时膜污染极低,试验期间没有进行物理清洗,本研究中该工艺的污染膜丝样品来自17 L·(m2·h)-1的运行工况.

2.2.1 污染膜丝表面形貌观察

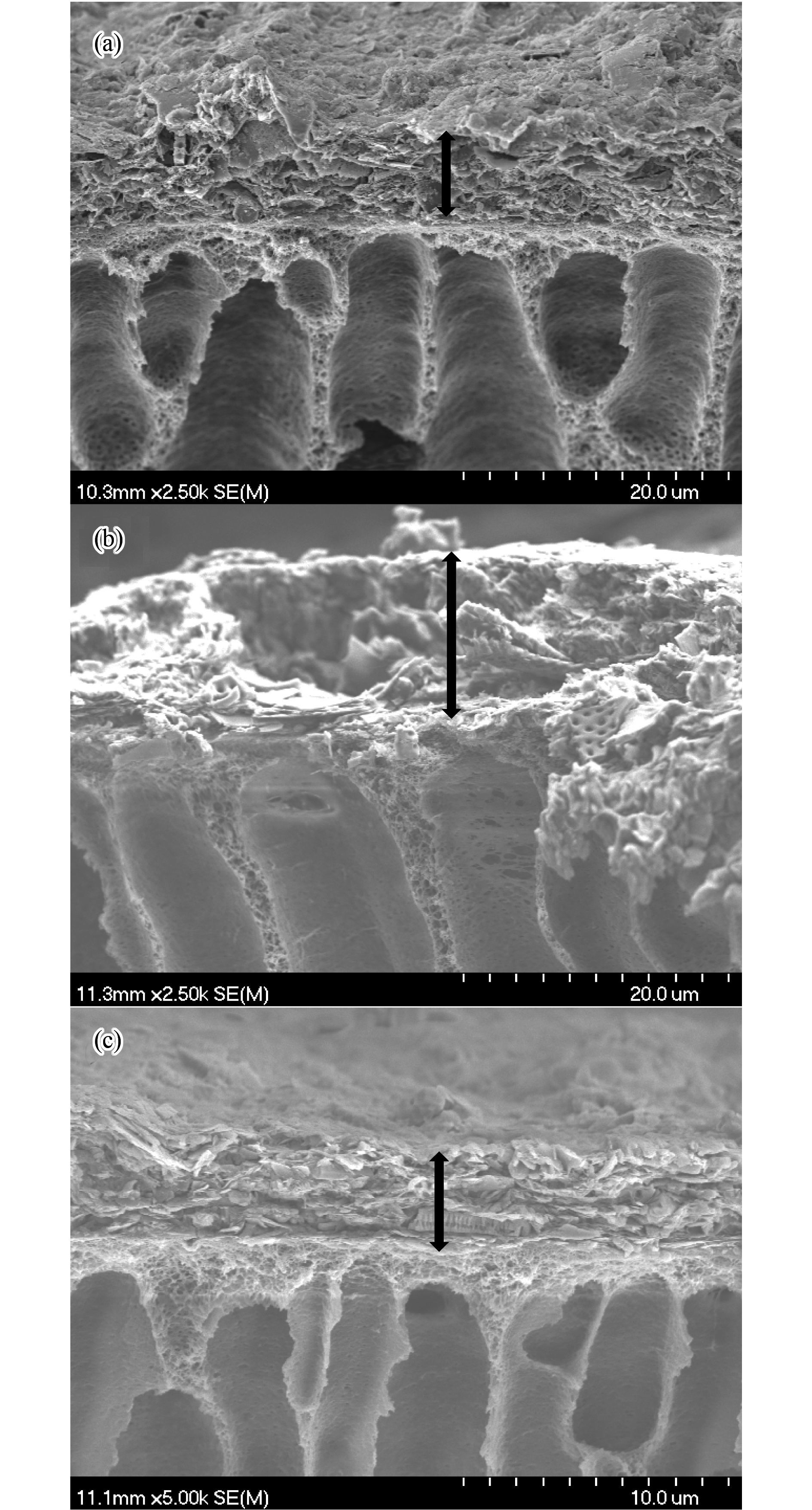

图 5为3套工艺污染膜丝截面的电镜图.从中可以看出,微絮凝-超滤工艺的污染膜丝,其表面污染层的厚度远比直接超滤的厚,而且该污染层较直接超滤工艺中膜丝的污染层疏松. Yu等的研究同样观察到经絮凝预处理的膜丝表面形成颗粒较大的污染层.这些含有絮体的污染层更易通过物理清洗去除,提高了物理清洗的效果,减少不可逆膜污染的积累.此外,在物理清洗后测定膜池浓缩液中的悬浮固体浓度MLSS也发现,经微絮凝预处理后,膜池内的MLSS (2.58 g·L-1) 远高于直接超滤(1.07 g·L-1),微絮凝预处理后,通过物理清洗去除的污染物增多,提高了膜污染的可逆性.

(a) 直接超滤;(b) 微絮凝-超滤;(c) 絮凝/活性炭-超滤

图 5 直接超滤、微絮凝-超滤和絮凝/活性炭-超滤工艺的污染膜丝截面电镜图

与此同时,对比直接超滤和絮凝/活性炭-超滤后的污染膜丝,并没有发现两膜丝的形貌有显著差异,但值得注意的是,由于絮凝/活性炭-超滤后的污染膜丝来自于17 L·(m2·h)-1运行工艺,运行通量是其他两套工艺的1.7倍,可以推测,在相同工况下,经过絮凝/活性炭预处理的污染膜丝表面的膜污染物更低.

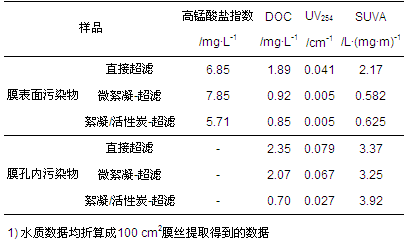

2.2.2 不可逆膜污染物有机物含量

为进一步定量比较两预处理对不可逆膜污染物的影响,本试验测定了3套工艺污染膜丝的表面污染物和膜孔内污染物提取液中的总体有机物含量,详细数据见表 1.其中,经两种预处理后的膜表面污染物浓度和膜孔内污染物含量均比直接超滤的要低;且絮凝/活性炭-超滤工艺的比微絮凝-超滤工艺的更低,预处理使不可逆膜污染物中有机物含量降低.值得注意的是,3套工艺的膜表面污染物的SUVA均比膜孔内污染物要低,SUVA值反映了水样腐殖质类物质含量的多少,即膜孔内机物的腐殖质类污染物更丰富. 3套超滤工艺中,经微絮凝和絮凝/活性炭预处理后,膜表面污染物的SUVA显著下降,分别仅为0.582 L·(mg·m)-1和0.625 L·(mg·m)-1,预处理降低了膜表面污染物中腐殖质类的含量;而三套工艺不可逆膜污染物的膜孔内污染物的SUVA差别不大,微絮凝和絮凝/活性炭预处理对膜孔内腐殖质类含量影响不大.

表 1 3套短流程超滤工艺的膜表面污染物和膜孔内污染物水质1)

2.2.3 EEM荧光图谱

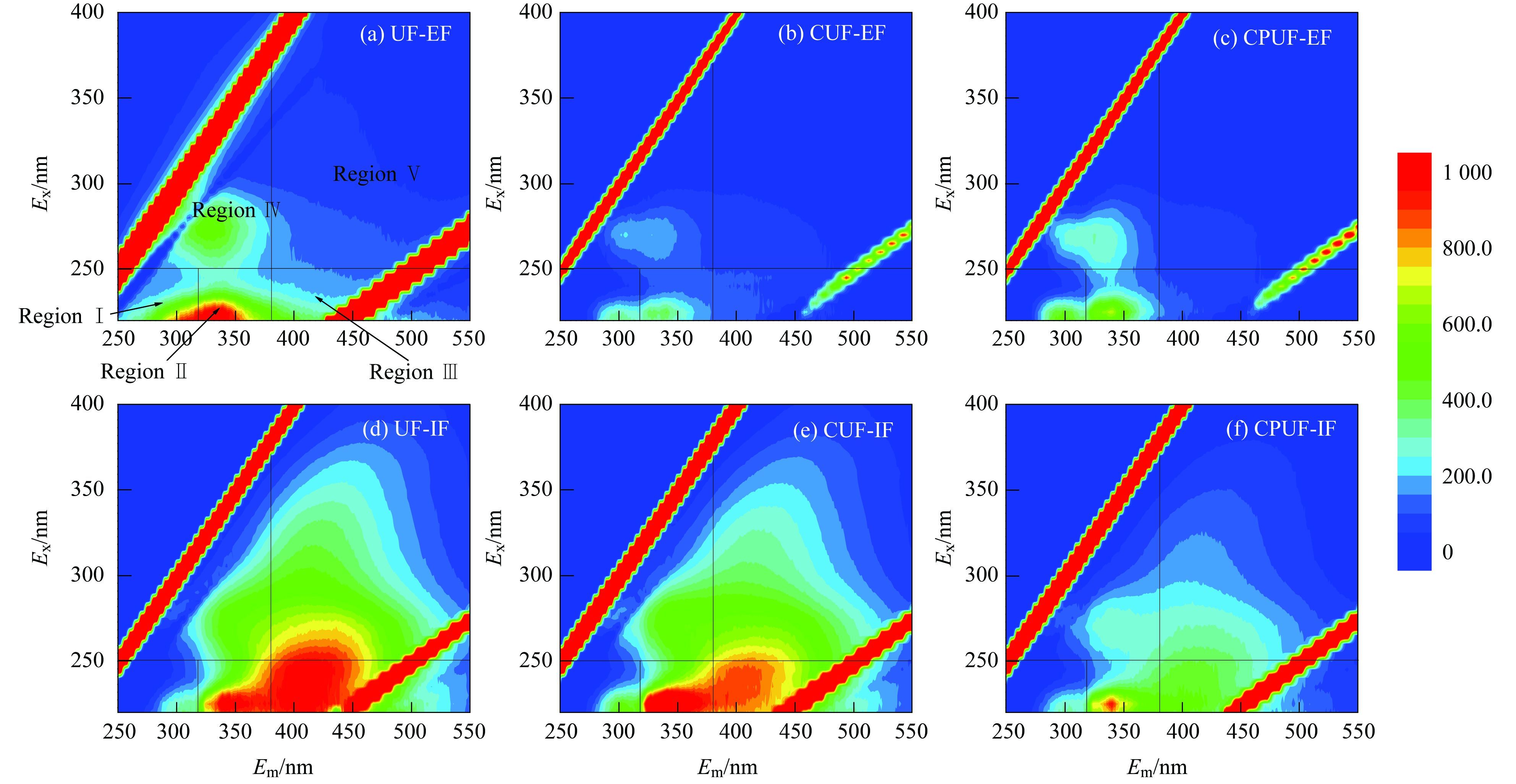

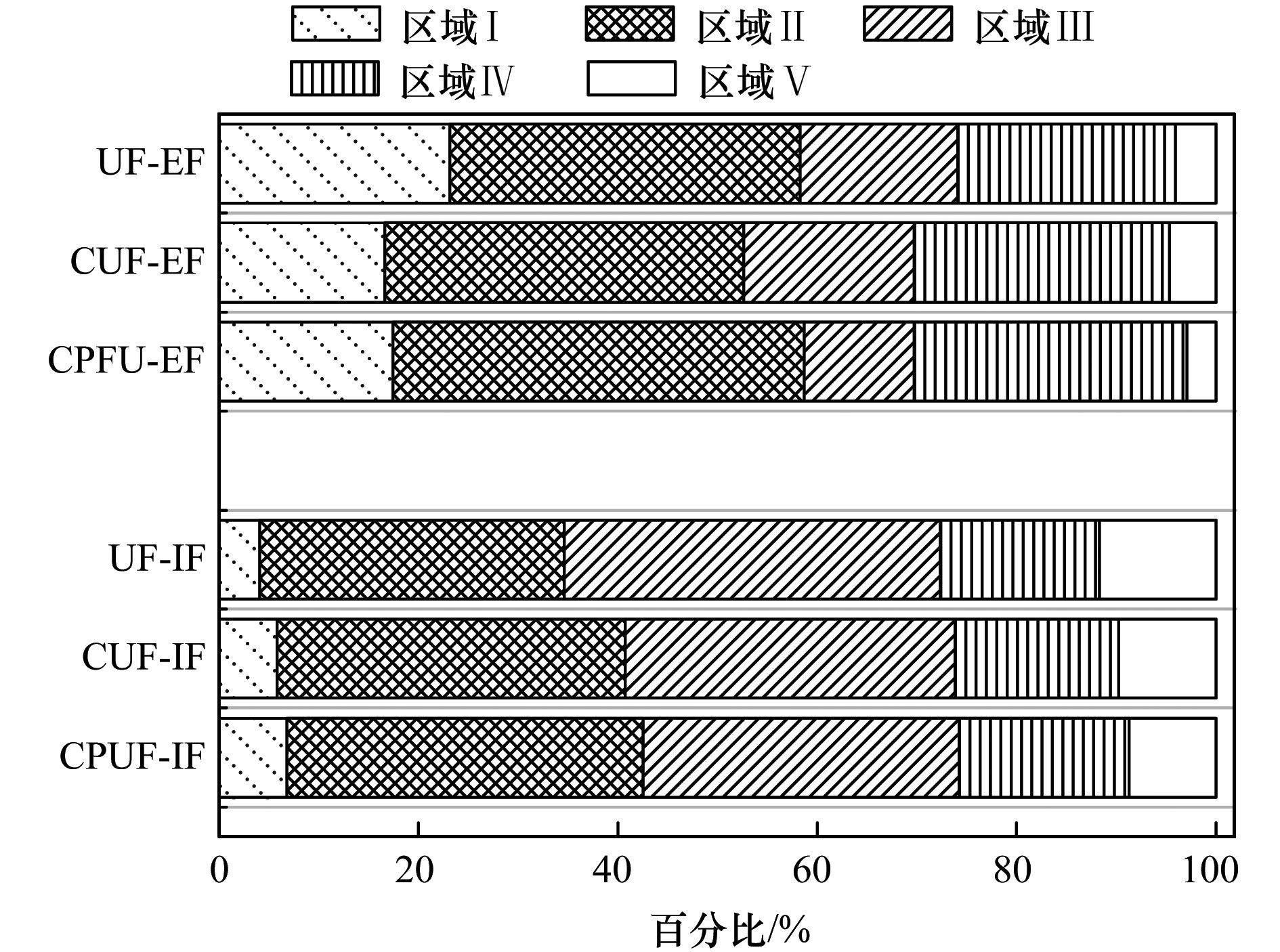

本试验还测定了微絮凝和絮凝-活性炭预处理对不可逆膜污染物荧光组分的影响.膜表面和膜孔内污染物不可逆膜提取溶液的EEM荧光图谱及各荧光区域的积分比例如图 6和7所示.这些不可逆膜污染物中主要有4个荧光峰:与类色氨酸物质相关的峰(Ex/Em=225 nm/340 nm)、与可溶性生物代谢物相关的峰(Ex/Em=270 nm/325 nm)、与富里酸(Ex/Em=230 nm/400 nm) 和腐殖酸(Ex/Em=320 nm/440 nm) 等腐殖质类物质相关的峰.其中,膜表面污染物的荧光组分主要是类酪氨酸和类色氨酸(区域Ⅰ & Ⅱ) 和可溶性生物代谢物(区域Ⅳ),荧光积分占比均超过78%,富里酸及腐殖酸等腐殖质类物质的比例极低,荧光组分以蛋白质类物质为主.微絮凝-超滤相比直接超滤工艺,膜表面污染物中的类色氨酸物质和可溶性生物代谢物的峰值分别下降了60.6%和57.9%;而絮凝/活性炭-超滤的膜表面污染物中,两蛋白质类物质的峰值则下降了33.7%和35.7%.微絮凝和絮凝/活性炭预处理工艺显著降低了膜表面污染物的荧光强度,但对其组分构成影响不大.

此外,3套工艺膜孔内污染物荧光组分均以类色氨酸和富里酸为主,其中富里酸荧光强度和所占比例都显著高于膜表面污染物(图 6和图 7),如直接超滤的膜孔内污染物样品中富里酸区域所占比例高达37%.更重要的是,分别经过微絮凝和絮凝/活性炭预处理后,膜孔内污染物荧光强度有所下降,即使在絮凝/活性炭-超滤工艺运行通量较高不可逆膜污染可能积累更快的情况下,絮凝/活性炭-超滤工艺的膜孔内荧光强度仍明显低于其他两套工艺,显示出絮凝/活性炭对膜孔内污染物荧光组分有极好的控制效果.

UF:直接超滤;CUF:微絮凝-超滤;CPUF:絮凝/活性炭-超滤

图 6 三套短流程超滤工艺的膜表面污染物(EF) 及膜孔内污染物(IF) 荧光光谱

UF:直接超滤;CUF:微絮凝-超滤;CPUF:絮凝/活性炭-超滤

图 7 3套中试工艺膜表面污染物(EF) 和膜孔内污染物(IF) 的荧光积分比例

不可逆膜污染物的EEM图谱显示,短流程超滤工艺处理东江水过程中的不可逆膜污染主要是由膜表面的蛋白质类污染物及膜孔内的富里酸及蛋白质类物质组成.微絮凝和絮凝/活性炭预处理并没有对不可逆膜污染的构成产生明显影响,对膜表面及膜孔内荧光组分含量都有很好的控制效果,并且对膜表面的荧光组分下降以及絮凝/活性炭预处理对膜孔内荧光组分控制最为明显.絮凝/活性炭预处理对膜孔内荧光组分的控制效果明显优于微絮凝前处理.

2.2.4 不可逆膜污染物的相对分子质量分布

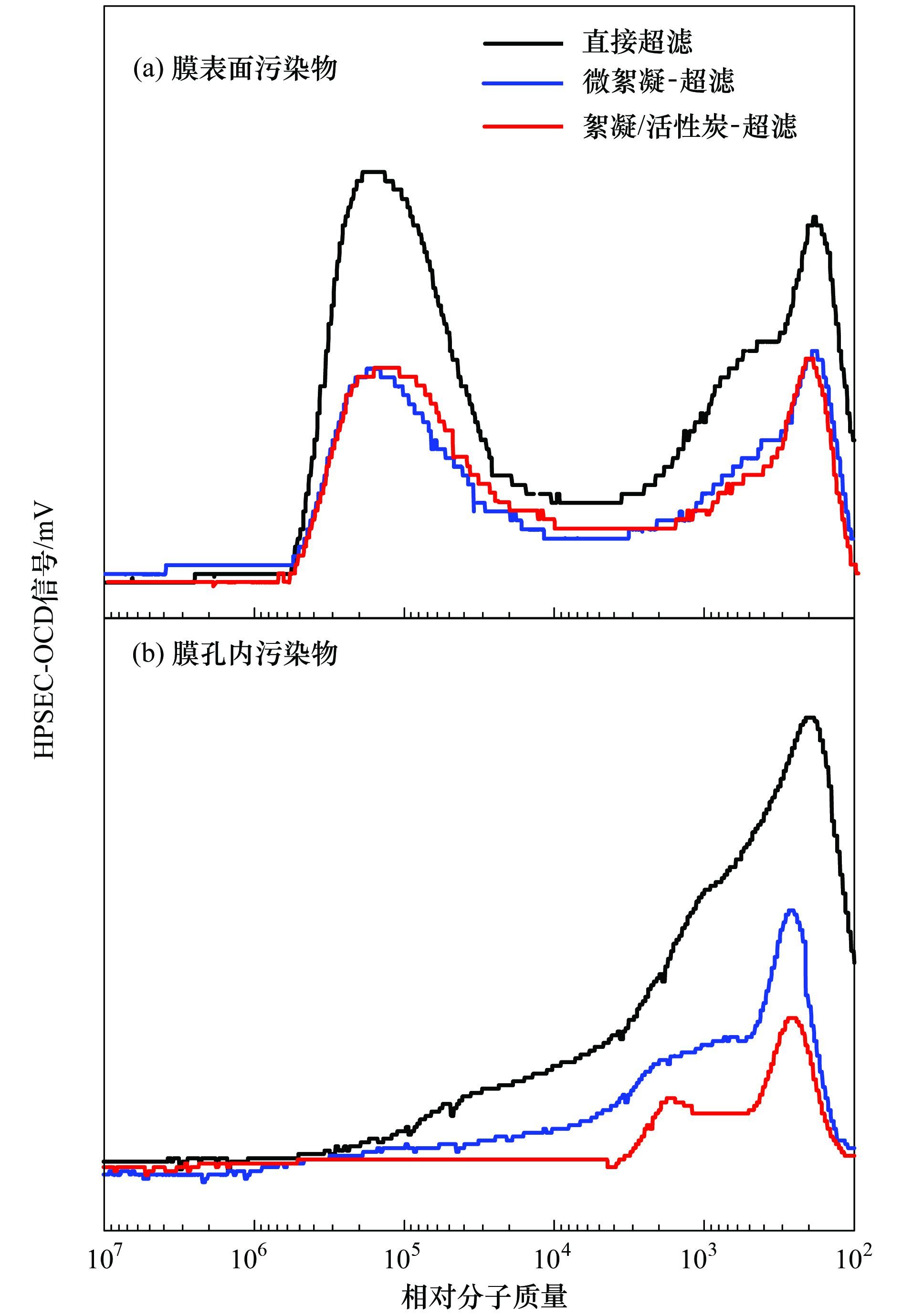

为进一步分析预处理工艺对不可逆膜污染物性质是否有影响,还测定了3套工艺膜表面污染物和膜孔内污染物提取液有机物的相对分子质量分布(图 8).膜表面污染物的相对分子质量出现~100×103和~300两个明显的峰,分别与生物聚合物及低分子中性有机物相关[22];两预处理均使两峰的响应值有明显下降.另外,从膜孔内洗脱出来的污染物相对分子质量分布图显示,进入膜孔内的污染物的分子均小于超滤膜的切割分子量(~100×103),主要是~300的代表低分子中性有机物的峰,而在1 000附近出现不明显的峰,该峰反映如富里酸等小分子腐殖质类组分[22].而Shao等对一体式粉末活性炭-超滤工艺处理东江水的膜污染物进行SEM-EDX、EEM图谱、FTIR等分析也发现蛋白质类物质对不可逆膜污染有重要贡献.

图 8 3套中试膜表面污染物和膜孔内污染物的相对分子质量分布

以往的研究发现絮凝作用对生物聚合物、腐殖质等较大分子的有机物有不错的去除效果,而活性炭吸附对于中小分子的有机物有较好的去除能力.在本试验中,比较两种预处理对不可逆膜污染物相对分子质量分布的影响发现,经微絮凝和絮凝/活性炭前处理后的不可逆膜污染物的相对分子质量分布并没有明显差别,两预处理均对膜表面污染物的与生物聚合物、膜表面和膜孔内的低分子中性有机物相关的峰有很好的控制效果,并且絮凝/活性炭对膜孔内各相对分子质量分布的有机物的控制效果明显优于微絮凝预处理,这一结果与EEM图谱分析结果一致.

上述预处理工艺对不可逆膜污染物结构特征、有机物组分及性质影响的结果可以看出,短流程超滤工艺处理东江水过程中的不可逆膜污染主要是膜表面的生物聚合物等蛋白质以及膜孔内的富里酸、类色氨酸等简单蛋白质等引起的.絮凝/活性炭预处理对不可逆膜污染物的控制效果明显优于微絮凝预处理.微絮凝改变了膜丝表面污染层结构;经过微絮凝和絮凝/活性炭预处理后不可逆膜污染物的含量都降低了,但微絮凝和絮凝/活性炭预处理对不可逆膜污染的组分构成影响较小.

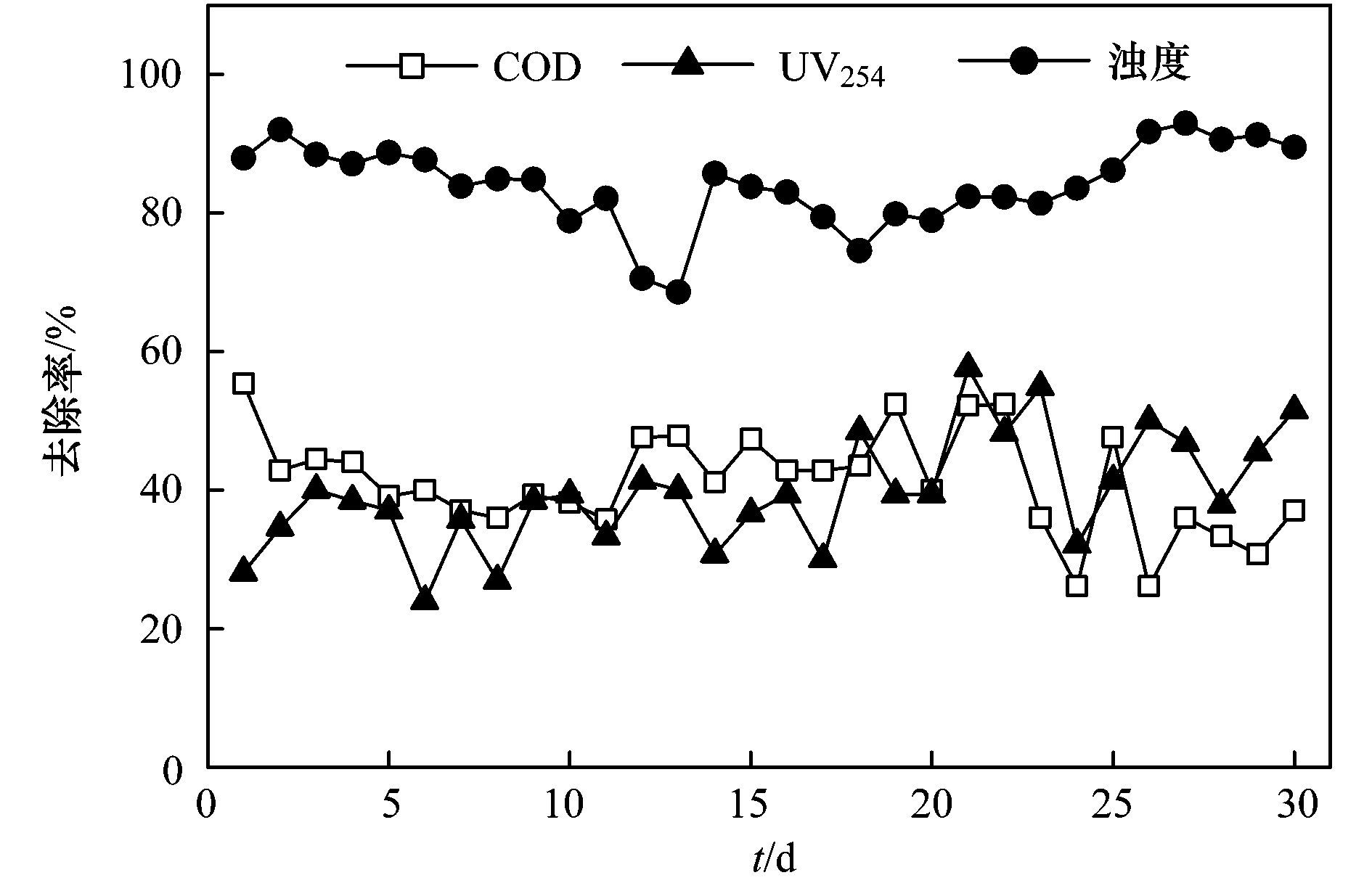

微絮凝预处理过程中,由于原水与絮凝剂混合时间短,在较高剪切力下仅形成较小絮体,污染物基本全部进入膜池,没有显著改变超滤膜污染负荷,对总体膜污染的控制效果并不明显(图 3),但微絮凝预处理所形成的絮体,改变了膜表面污染层的密实性和厚度(图 5),提高了物理清洗的效率,减少了不可逆膜污染在膜表面和膜孔内的积累.与此同时,絮凝/活性炭预处理,延长了絮凝时间,增加了沉淀工艺,并利用活性炭优异的吸附性质,使原水的部分污染物在进入膜池前被去除,膜池进水(沉后水) 水质有了较明显的改善,絮凝/活性炭预处理对原水的浊度、高锰酸盐指数、UV254的平均去除率分别达到84.1%、41.2%和40.0%(图 9),极大程度的减轻了超滤膜污染负荷,减少了引起不可逆膜污染的污染物进入膜池.具体参见污水宝商城资料或http://www.dowater.com更多相关技术文档。

图 9 絮凝/活性炭-超滤工艺进水水质

3 结论

(1) 超滤处理东江水过程中,膜表面不可逆污染物主要是类酪氨酸、类色氨酸等简单蛋白质及可溶性生物代谢物等蛋白质类物质,富里酸成分极少;而膜孔内不可逆污染物主要是富里酸和简单蛋白质等有机物.

(2) 微絮凝预处理使膜表面形成疏松的滤饼层,易于水力清洗去除,因此减少不可逆膜污染物的积累.

(3) 絮凝/活性炭预处理主要是充分利用絮凝和活性炭吸附的作用,通过沉淀作用有效地减少膜污染负荷,实现不可逆膜污染控制.

(4) 微絮凝和絮凝/活性炭两套预处理工艺均能降低超滤膜不可逆污染,而絮凝/活性炭预处理对不可逆膜污染的控制效果远远大于微絮凝预处理.在超滤净水厂实际建设和工艺选择过程中,根据水源和实际情况选择合适的预处理工艺.